ロット管理のメリットや流れ|可視コードで管理するリスクやトレーサビリティを担保する方法も解説

ロット管理のメリットや流れ|可視コードで管理するリスクやトレーサビリティを担保する方法も解説

ロット管理とは製品や商品に与えられたロットにより製造および流通の工程を管理する手法です。問題発生時の対処の迅速化や管理の効率化などメリットがあります。しかし、ロット番号を含む可視コードはコードの切り取りや複製といったリスクがあります。本記事ではロット管理の概要やメリット、リスクを解説しながら、可視コード以外でトレーサビリティを担保する方法についてご紹介します。

目次

01ロット管理とは

ロットとは

ロットとは、同じ製品の製造数量(同一製品)を1つのまとまりとした最小単位を意味する言葉です。主に製造業で使用され、基本的には同一条件のもとで一度に生産された製品は全て同一ロットとなります。特に単位に決まりがなく、製造側が独自に設定している点が特徴です。

ロットの種類

ロットの種類は主に以下の3つの種類があり、製造・管理・購入の各工程で使い分けられます。

【製造ロット】

需要や受注量を考慮し、製品を計画的に製造するために指定する製造量を指す言葉です。在庫過多の防止になり、人件費や原材料費の削減につながります。

【最小ロット】

製造工場が一度に製造する最小の製品量を指す言葉です。自社で設定を決めるケースが多くあるものの、クライアントとの交渉により生産ラインの負担を避ける範囲で変更されるケースもあります。

【購入ロット】

取引先から製品を購入する場合に指定する数量を指す言葉です。顧客との交渉により、製造側の最小ロットよりも少ない数量での購入が可能になります。

シリアル番号とは

シリアル番号とはロットと同様に製品管理に用いられるコードを指す言葉です。

ロットは同じタイミングや製造条件下で生産された製品のまとまりを示す最小単位です。一方で、シリアル番号は製品1つひとつに割り振られる番号や記号の羅列を指します。

ロット管理とは?シリアル番号管理との違い

ロット管理とは製造や流通において製品および商品をロット単位で管理する手法です。

個別に番号が割り当てられるシリアル番号管理とは異なり、ロット管理では同一条件下で生産された製品群を単一グループとみなし、製品群に同じロット番号を付与します。

同一条件下で生産された製品群に対して番号が振られるため、ロット番号がわかれば生産ライン・使用された原材料・担当者などの情報を容易に特定することができます。

たとえば、ある製品に問題が発生し、回収の責任が生じた場合、「対象となるロット番号に該当する製品を回収する」という流れで回収範囲を特定し、責任の所在を明確にできます。

02ロット管理を行うメリット

問題発生時の対処の迅速化

ロット管理では問題発生時に、問題が発生したロット全体を特定できるため、問題の原因を迅速に追跡できます。たとえば、製品の不良がロット全体に影響している場合、対象となるロットを一括で回収し、迅速に対応することが可能です。

シリアル管理では個々の製品を追跡するため、問題の範囲を特定するために時間がかかってしまい、対応が遅れる可能性もあります。

管理の効率化

問題が発生していない状況でもロット管理によって管理の効率化を図れる点もメリットの1つです。ロット番号を使用して製品群をまとめて管理することで、データ入力や管理作業が簡素化されます。

シリアル番号では個々の製品について全てのデータを手作業で入力しなければならないため、時間と労力がかかってしまいます。

03ロット管理を行う流れ

ロット番号の付与

ロット番号は製造プロセスの最初の段階、通常は生産開始時に付与されます。

具体的には製造ラインに投入される前に製品や製品群にロット番号が割り当てられます。

ロット番号はバーコードや2次元コード、ICタグなどの形で製品に付けられるケースが多く、製品が製造から出荷までの一貫した追跡が可能です。

システムによる管理・追跡

次に、バーコードや2次元コード、ICタグのスキャンや読み取りによるデータ入力が行われます。製造から出荷、配送、在庫管理までの各工程でロット番号を記録し、在庫の変動や配送の進捗も追跡できるようになります。

不具合発生時の特定

不具合が発生した際は、システムの情報を基に対象の製品が属しているロットを迅速に確認し、回収などの対応を進めます。

04可視コードでロット管理をするリスクとは

コードを切り取られるリスク

近年、EC市場の急拡大により、正規の販売ルートではない経路で不正に転売されるケースが増えています。不正転売品は購入者が不具合に遭遇した際にサポートを受けられないため、ブランドイメージや企業への信頼性の低下を招きます。

不正転売品の購入数が増えることは正規品の売上にも影響を及ぼすため、流通元の特定と対策を進める必要があります。

しかし、不正転売品は流通経路の特定を逃れるために、トレースに使用する可視コードを切り取って流通させるケースが多くあります。

コードを複製されるリスク

また模倣品の流通も増えています。模倣品の流通は、不正転売品と同様に消費者のブランドイメージや企業への信頼性の低下を招きます。正規品の売上にも影響を与えるため、流通元の特定と対策を進める必要があります。

しかし、模倣品は製品そのものを模倣するだけでなく、製品管理に使用するコード自体も複製されるケースも珍しくありません。コード自体も複製されてしまうと、正規品と模倣品の判別が難しくなり、対策を進めることが難しくなります。

以上のように不正転売品や模倣品の増加により、ブランドイメージの毀損や売り上げに悪影響を及ぼすリスクが高まっているものの、対策を進める上で必要な可視コードが使用できない状態であり、対策が困難になっている状況にあります。

05トレーサビリティを担保するには

可視コード以外の別の識別技術の活用

ロット管理やシリアル番号管理はバーコードや2次元コード、ICタグなどの「可視コード」を使用することが一般的です。しかし、「可視コード」を使用し続ける限り、コードを模倣されたり、切り取られてしまうリスクは避けられません。

リスクを避けるためには、可視コード以外の識別技術を活用することが重要です。

可視コードを使用しない識別技術には以下の技術があります。

「デジタル指紋」を作り出す「ステルス個体識別技術」とは

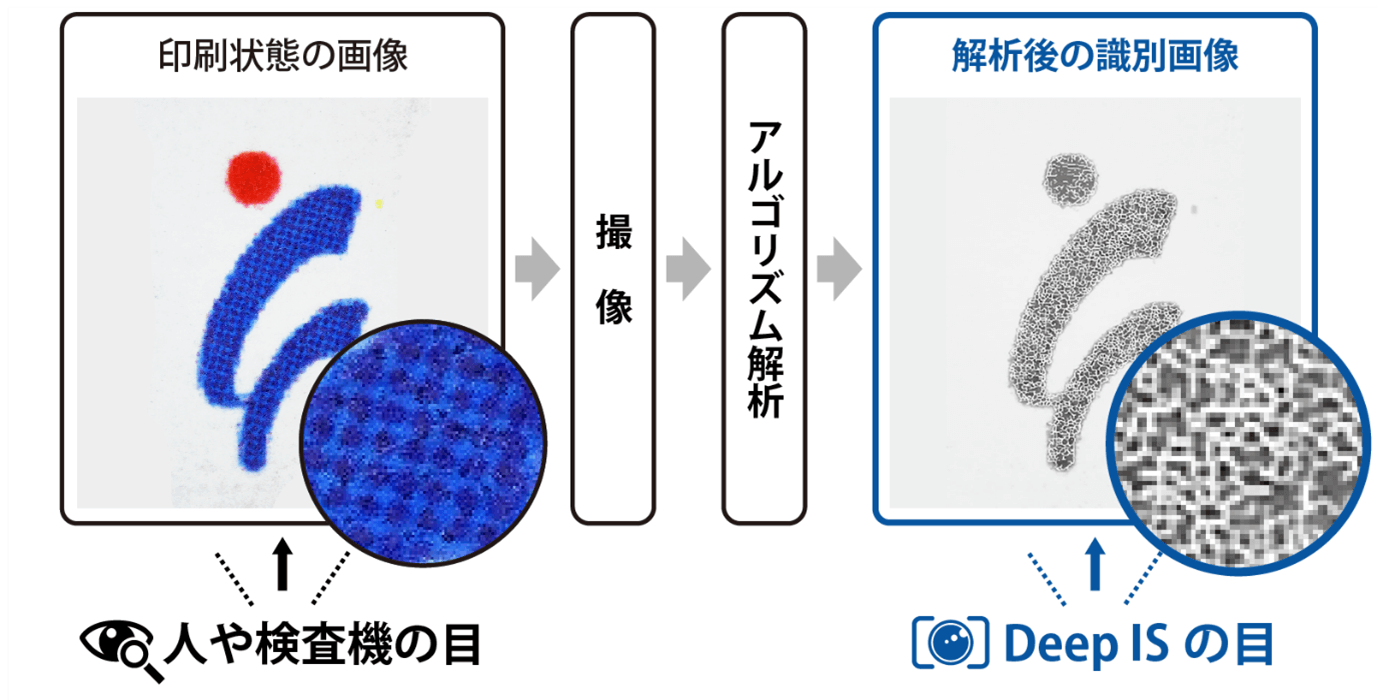

「ステルス個体識別技術」はパッケージに自然発生的に発現する印刷のわずかなムラを識別する技術です。

同じデザインを印刷したパッケージでも、パッケージには人の目では識別できないレベルで自然発生的に発現する印刷のわずかなムラがあります。そうした印刷のムラは指紋のように1つとして同じものはないため、印刷のムラを撮像し識別することによって、製品1つひとつの違いを識別可能です。

実際の印刷物を加工せず「デジタル指紋」を作るため、ロット管理印刷が難しい製品であってもロット管理ができるようになる可能性があります。

可視コードが複製されたり、切り取られても個体識別が可能

ステルス個体識別技術の活用により「可視コード」を使わない形で製品情報の管理が可能です。従来まで使用していたバーコードや2次元コード、ICタグなどの「可視コード」に加えて、「デジタル指紋」でも管理することで、模倣品流通者にコードを複製されたり、不正転売品でコードを切り取られたりしても、ステルス個体識別による管理により、トレーサビリティは担保されます。

06ロット管理のトレーサビリティを担保するシステムとは

”Deep IS® コネクト”により、コードを切り取られた場合もトレーサビリティを担保

フジシールインターナショナルはステルス個体識別技術を活用したトレーサビリティシステムの”Deep IS® コネクト”を提供しています。

”Deep IS® コネクト”は印刷のわずかなムラを識別する「ステルス個体識別技術」を活用し、製品のトレースを行うため、可視コードを使用しなくても製品ごとの個体識別が可能です。そのため、万が一不正転売品が流通し、可視コードが切り取られた場合であっても、継続してトレースできるため、流通元特定を進めることが可能です。

”Deep IS®”の個体識別登録によりミリ単位で登録時間を記録

”Deep IS®”の個体識別登録は識別番号にミリ秒単位の登録時間を使っているため、識別番号を活用した緻密なロット管理が可能になります。

また管理には「デジタル指紋」を活用し、バーコードやラベルを使用しないため、可視コードの貼り付けが難しい対象物の管理を行うことも可能です。

マイクロスコープとPCで導入でき、扱いやすい操作性を実現

”Deep IS®”はパッケージを撮像するマイクロスコープと、製品情報を管理するPCがあれば導入可能です。また、個体識別済みラベルの供給も可能であるため、現行の出荷・流通工程のフローを大きく変えることなく、比較的簡単に導入できます。

Deep IS® にご興味のある方へ

”Deep IS®”の導入事例や製品の詳細については以下のサービスで詳しくご紹介していますので、ご興味のある方はご覧ください。

Deep IS® はフジシールグループの商標または登録商標です。